In questo argomento vengono descritti i diversi parametri di pianificazione che è possibile utilizzare in Microsoft Dynamics NAV.

La modalità in cui l'approvvigionamento degli articoli è controllato dal sistema di pianificazione è determinato da diverse impostazioni nella scheda articolo o della USK e da impostazioni in Setup manufacturing. Nella seguente tabella viene mostrato come vengono utilizzati questi parametri nella pianificazione.

| Scopo | Parametro |

|---|---|

Definire se l'articolo deve essere pianificato | Metodo di riordino = Vuoto |

Definire quando riordinare | Intervallo di tempo Punto riordino Lead time di sicurezza |

Definire la quantità da riordinare | Scorta di sicurezza Metodo di riordino:

|

Ottimizzare il momento e la quantità di riordino | Periodo di riprogrammazione Periodo di accumulo lotti Periodo di stabilizzazione |

Modificare gli ordini di approvvigionamento | Quantità minima ordine Quantità massima ordine Molteplicità ordine |

Delimitare l'articolo pianificato | Politica di produzione:

|

Definire se l'articolo verrà pianificato

Per essere incluso nel processo di pianificazione, un articolo/USK deve disporre di un metodo di riordino, altrimenti deve essere pianificato manualmente, ad esempio utilizzando la funzionalità Pianificazione ordini.

Definire quando riordinare

Le proposte di riordino vengono in genere rilasciate solo quando la quantità disponibile prevista ha raggiunto o è scesa sotto una quantità specificata. Questa quantità viene definita dal punto di riordino. In caso contrario, sarà uguale a zero. Zero può essere rettificato immettendo una scorta di sicurezza. Se l'utente ha definito un lead time di sicurezza, la proposta verrà consegnata nel periodo precedente alla data di scadenza richiesta.

Il campo Intervallo di tempo viene utilizzato dai criteri dei punti di riordino (Qtà Riordino Fissa e Qtà Massima), dove il livello del magazzino viene controllato dopo ogni intervallo di tempo. Il primo intervallo di tempo inizia con la data di inizio pianificazione.

Il lead time di sicurezza predefinito, nella finestra Setup manufacturing, deve essere impostato su almeno un giorno. La data di scadenza della domanda può essere nota, ma non l'ora di scadenza. Le righe di pianificazione retrocedono per soddisfare la domanda lorda e, se non viene definito alcun lead time di sicurezza, le merci possono giungere troppo tardi per soddisfare la domanda.

I seguenti tre campi aggiuntivi relativi al periodo di riordino giocano un ruolo nella definizione di quando riordinare: Periodo di riprogrammazione, Periodo di accumulo lotti e Periodo di stabilizzazione. Per ulteriori informazioni, vedere Ottimizzare il momento e la quantità di riordino.

Definire la quantità da riordinare

Se il sistema di pianificazione rileva la necessità di un riordino, il metodo di riordino selezionato viene utilizzato per determinare quando e quanto ordinare.

Indipendentemente dal metodo di riordino, il sistema di pianificazione in genere segue questa logica:

-

La quantità della proposta d'ordine viene calcolata per soddisfare il livello di magazzino minimo specificato dell'articolo, in genere la quantità di scorta di sicurezza. Se non viene specificato nulla, il livello di magazzino minimo è zero.

-

Se le scorte disponibili previste sono inferiori alla scorta di sicurezza, viene suggerito un ordine di approvvigionamento retroprogrammato. La quantità ordine riempie almeno la scorta di sicurezza e può essere aumentata dalla domanda lorda entro l'intervallo di tempo, dal metodo di riordino e ai modificatori di ordini.

-

Se le giacenze previste sono pari o inferiori al punto di riordino (calcolato dalle modifiche aggregate all'interno dell'intervallo di tempo) e superiori alle scorte di sicurezza, viene suggerito un ordine di eccezione programmato in una data successiva. Sia la domanda lorda da soddisfare sia il metodo di riordino determineranno la quantità dell'ordine. Come minimo, la quantità dell'ordine soddisferà il punto di riordino.

-

Se esiste più domanda lorda dovuta prima della data finale della proposta di ordine programmata in avanti e questa domanda porta le scorte disponibili previste calcolate correntemente al di sotto della scorta di sicurezza, la quantità dell'ordine viene aumentata per coprire il disavanzo. L'ordine di approvvigionamento suggerito viene pianificato a ritroso dalla data di scadenza della domanda lorda che avrebbe violato la scorta di sicurezza.

-

Se il campo Intervallo di tempo non è compilato, verrà aggiunta solo la domanda lorda nella stessa data di scadenza.

I seguenti campi relativi al periodo di riordino giocano un ruolo nella definizione di quanto riordinare: Periodo di riprogrammazione, Periodo di accumulo lotti e Periodo di stabilizzazione. Per ulteriori informazioni, vedere Ottimizzare il momento e la quantità di riordino.

Metodi di riordino

I seguenti metodi di riordino influiscono sulla quantità da riordinare.

| Metodo di riordino | Descrizione |

|---|---|

Qtà Riordino Fissa | Come minimo, la quantità dell'ordine sarà uguale alla quantità di riordino. È possibile aumentarla per soddisfare la domanda o il livello di magazzino desiderato. Questo metodo di riordino viene in genere utilizzato con un punto di riordino. |

Qtà Massima | La quantità dell'ordine verrà calcolata per soddisfare la giacenza massima. Se vengono utilizzati i modificatori della quantità, la giacenza massima può essere superata. Non è consigliabile utilizzare l'intervallo di tempo insieme alla quantità massima. L'intervallo di tempo in genere viene superato. Questo metodo di riordino viene in genere utilizzato con un punto di riordino. |

Ordine | La quantità dell'ordine verrà calcolata per soddisfare ogni singolo evento di domanda e l'insieme di domanda e approvvigionamento rimarrà collegato fino all'esecuzione. Nessun parametro di pianificazione viene considerato. |

Lotto-per-Lotto | La quantità viene calcolata per soddisfare la somma della domanda che arriva in scadenza nell'intervallo di tempo. |

Ottimizzare il momento e la quantità di riordino

Per ottenere un piano di approvvigionamento razionale, un responsabile ottimizzerà i parametri di pianificazione per limitare i suggerimenti di ripianificazione, l'accumulo della domanda (quantità di riordino dinamica) o per evitare azioni di pianificazione non significative. I seguenti campi relativi al periodo di riordino aiutano a ottimizzare il riordino in termini di tempo e quantità.

| Campo | Descrizione |

|---|---|

Periodo di riprogrammazione | Questo campo viene utilizzato per determinare se il messaggio di azione deve ripianificare un ordine esistente o annullarlo e creare un nuovo ordine. L'ordine esistente verrà riprogrammato all'interno di un periodo di riprogrammazione prima dell'approvvigionamento corrente e fino a un periodo di riprogrammazione dopo l'approvvigionamento corrente. |

Periodo di accumulo lotti | Con il metodo di riordino lotto per lotto, questo campo viene utilizzato per accumulare più esigenze di approvvigionamento in un unico ordine di approvvigionamento. A partire dal primo approvvigionamento pianificato, il sistema accumula tutte le necessità di approvvigionamento nel periodo di accumulo lotti in un approvvigionamento, che viene inserito nella data del primo approvvigionamento. La domanda esterna al periodo di accumulo lotto non è coperta da questo approvvigionamento. |

Periodo di stabilizzazione | Questo campo viene utilizzato per evitare la riprogrammazione secondaria di un approvvigionamento esistente nel tempo. Le modifiche a partire dalla data di approvvigionamento fino a un periodo di stabilizzazione dalla data di approvvigionamento non genereranno messaggi di azione. Di conseguenza un delta positivo tra la nuova data di approvvigionamento suggerita e la data di approvvigionamento originale sarà sempre maggiore del periodo di stabilizzazione. |

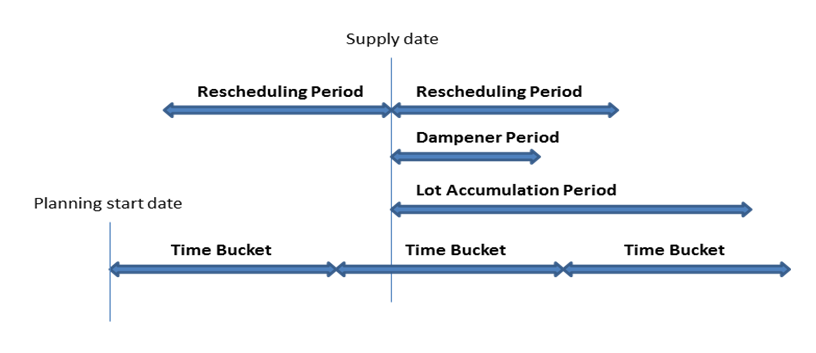

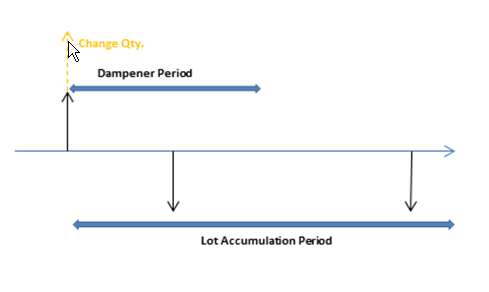

I tempi del periodo di riprogrammazione, del periodo di stabilizzazione e del periodo di accumulo lotti sono basati su una data di approvvigionamento. L'intervallo di tempo si basa sulla data di inizio della pianificazione, come indicato nell'illustrazione seguente.

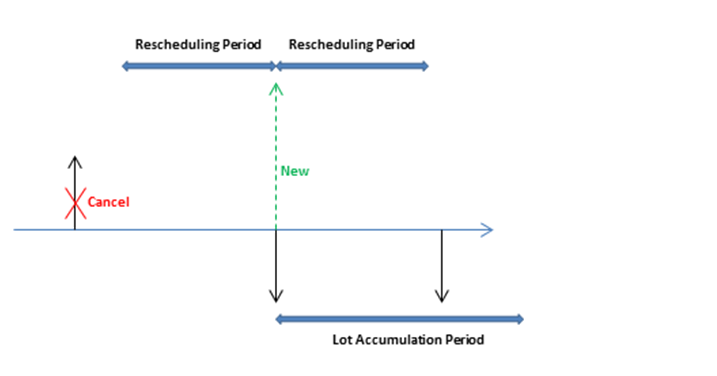

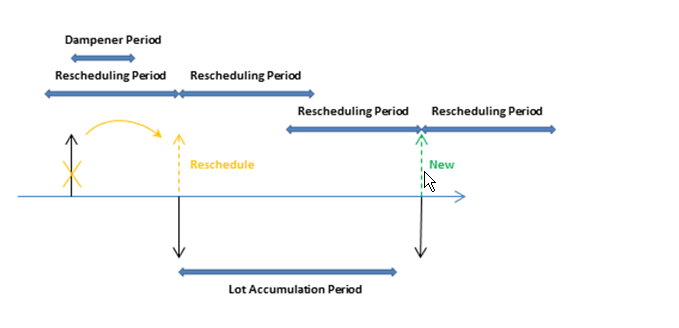

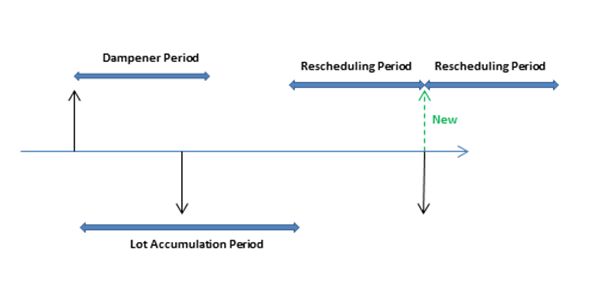

Negli esempi che seguono, le frecce nere rappresentano l'approvvigionamento (su) e la domanda (giù) esistenti. Le frecce rosse, verdi e arancioni sono suggerimenti di pianificazione.

Esempio 1: la data modificata si trova al di fuori del periodo di riprogrammazione, ciò causa l'annullamento dell'approvvigionamento esistente. Un nuovo approvvigionamento viene suggerito per soddisfare la domanda nel periodo di accumulo lotti.

Esempio 2: la data modificata si trova nel periodo di riprogrammazione, ciò causa la riprogrammazione dell'approvvigionamento esistente. Un nuovo approvvigionamento viene suggerito per soddisfare la domanda al di fuori del periodo di accumulo lotti.

Esempio 3: esiste una domanda nel periodo di stabilizzazione e la quantità di approvvigionamento nel periodo di accumulo lotti corrisponde alla quantità dell'approvvigionamento. La domanda successiva è scoperta e viene suggerito un nuovo approvvigionamento.

Esempio 4: esiste una domanda nel periodo di stabilizzazione e l'approvvigionamento resta nella stessa data. Tuttavia, la quantità di approvvigionamento corrente non è sufficiente a soddisfare la domanda nel periodo di accumulo lotti, pertanto viene suggerita un'azione di modifica della quantità dell'ordine di approvvigionamento esistente.

Valori predefiniti: il valore predefinito del campo Intervallo di tempo e i tre campi relativi al periodo di riordino sono vuoti. Per tutti i campi, a eccezione del campo Periodo di stabilizzazione ciò significa 0D (zero giorni). Se il campo Periodo di stabilizzazione è vuoto, verrà utilizzato il valore globale nel campo Periodo di stabilizzazione di default della finestra Setup manufacturing.

Modificare gli ordini di approvvigionamento

Una volta che la quantità della proposta di ordine è stata calcolata, uno o più i modificatori di ordini possono rettificarla. Ad esempio, la quantità ordine massima è più grande o uguale alle quantità ordine minima , che è più grande o uguale al molteplicità ordine.

La quantità viene diminuita se supera la quantità massima dell'ordine. Quindi, viene aumentata se è inferiore alla quantità minima dell'ordine. Infine, viene arrotondata per eccesso in modo che corrisponda una molteplicità ordine specificata. Qualsiasi quantità residua utilizza le stesse rettifiche fino a che la domanda totale non è stata convertita nelle proposte di ordine.

Delimitare l'articolo

L'opzione Politica di produzione definisce quali ordini aggiuntivi saranno proposti dal calcolo MRP.

Se viene utilizzata l'opzione Prod. per Magazzino, gli ordini riguarderanno solo l'articolo in questione.

Se viene utilizzata l'opzione Prod. su ordine, il sistema di pianificazione analizzerà la DB di produzione dell'articolo e creerà delle proposte di ordine collegate aggiuntive per questi articoli di livello inferiore che sono definite anche come produzione su ordine. Questo processo continua fintanto che sono presenti articoli di tipo produzione su ordine nelle strutture DB decrescenti.